Inscríbete y crea tu propia colección de obras y artículos

Introducción a los Pavimentos de Adoquines Prefabricados de Hormigón

Introducción a los pavimentos de adoquines prefabricados de hormigón

Se presenta, a continuación, una breve reseña histórica de los adoquines en general, la definición de Euroadoquín y algunas de sus ventajas así como una comparativa con otros tipos de pavimentación.

Referencia histórica

La historia de los adoquines ha estado estrechamente ligada a la evolución de las vías urbanas.

En la época medieval, las calles servían tanto para permitir el acceso de peatones, carros o animales, como lugar de vertido de aguas negras. Estos vertidos obligaban a pavimentarlas con elementos que facilitaran un rápido drenaje y permitiera el movimiento de personas y vehículos de tracción animal.

Para realizar las obras de pavimentación se crearon gremios de especialistas, estableciéndose escuelas de oficios con una clara jerarquía de maestros, oficiales y aprendices. En esta época, la mayoría de estos gremios se preocupaba solamente de las características superficiales de la vía, cuando se incrementó el número de vehículos y su peso, empezó a considerarse el comportamiento de la subestructura del firme (base, subbase y explanada).

Los adoquines

Históricamente, los cuatro tipos de adoquines que se han utilizado para pavimentar áreas urbanas son los adoquines de piedra, los de madera, los cerámicos y los de hormigón. Los primeros adoquines de piedra que se utilizaron fueron guijarros de río colocados sobre una capa de arena sellándose las juntas con una argamasa de cal y arena. Los adoquines de madera se usaron en la primera mitad del siglo XIX, como una alternativa a los adoquines de piedra, para intentar reducir así, el nivel de ruido que provocaban las ruedas de acero y las herraduras de los animales.

Normalmente, tenían una longitud comprendida entre los 12 y los 25 cm y entre los 7 y los 10 cm de anchura, con una separación entre ellos de 3 mm, que se rellenaba con residuos bituminosos. De todos modos, aunque el nivel sonoro era inferior a los de piedra, se degradaban rápidamente a la intemperie y tras la aparición de los neumáticos se abandonaron. Los ladrillos cerámicos utilizados como material de pavimentación se han estado utilizando durante los últimos 5.000 años, desde Mesopotamia, habiéndose demostrado su aptitud para usos peatonales o de bajos requerimientos. Los ladrillos cerámicos en pavimentación se colocaban sobre una capa de arena que también servía para rellenar las juntas, siendo su principal problema el rápido desgaste de su superficie, con la consiguiente reducción de su vida útil y de su resistencia al deslizamiento.

Por último, llegamos a los adoquines de hormigón, que comenzaron a fabricarse por primera vez, a finales del siglo XIX. Rápidamente se comprobó que proporcionaban una mayor uniformidad y unos costos más reducidos que los adoquines de piedra y los cerámicos. Fue en Holanda y Alemania donde mayoritariamente se usaron durante la primera mitad del siglo XX, y donde primeramente se empezó a investigar sobre diferentes formas y modelos de colocación. Al principio, los adoquines de hormigón simplemente imitaban a los de piedra, con las consiguientes limitaciones estéticas, resultando más fácil tanto su fabricación como su colocación.

Más tarde, conforme los procesos de fabricación fueron mejorando, se empezaron a introducir formas dentadas o curvas, donde las tolerancias dimensionales eran ya muy pequeñas. Esto permitió que las cuadrillas de colocación no fuesen tan especializadas como antiguamente, y que los adoquines se adaptasen mejor a cualquier alineación. La evolución técnica se disparó en la década de los 70, provocando la aparición de numerosos sistemas de fabricación, modelos de adoquines y principalmente, el abaratamiento de los costes de fabricación y colocación.

La Subestructura: Base; Subbase y Explanada

Desde principios de siglo ya existían detalles específicos sobre pavimentos de adoquines, y salvo casos muy puntuales se prestaba muy poca atención a las distintas capas de la subestructura (Figura 1.1).

Tradicionalmente, los adoquines se han colocado sobre una capa de arena y ésta apoyada directamente sobre la explanada, siendo su finalidad corregir las irregularidades de la capa inmediatamente inferior, y las posibles variaciones en los espesores de los adoquines. Esta capa solía tener unos 5 cm de espesor tras la compactación de los adoquines (Capítulo 6), y desde un principio, se especificó que la arena no tuviera más de un 8% de finos. Normalmente, esta arena era la misma que se usaba para sellar las juntas entre los adoquines, aunque actualmente se usa otro tipo de arena para el sellado (ver capítulo 5 y capítulo 6).

Por otro lado, aunque en la India se han encontrado bases y subbases de grava y piedra machacada realizadas 500 años A.C., no ha sido hasta el siglo XIX, cuando se han usado más repetidamente. En estos casos, se usaba también greda mezclada con grava, para estabilizar el terreno cuando éste era malo. De todos modos, pocos progresos se han hecho en el uso de bases y subbases hasta la década de los 70, donde con la ayuda de estudios específicos, se pudo analizar fielmente su importancia, así como los espesores recomendados para las distintas situaciones de carga y tipos de explanada (Capítulo 5).

¿Qué es un Euroadoquín?

Los Euroadoquines Prefabricados de Hormigón son un material de pavimentación de superficies, que satisface los requisitos dimensionales establecidos en el proyecto de norma Europea prEN 1338.

Los Euroadoquines están constituidos por dos capas (Euroadoquines de doble capa o bicapa).

- Capa vista. -Superfice que queda a la vista una vez colocado el Euroadoquín.

- Capa de base o apoyo. -Superfice paralela a la capa vista, que está en contacto con el suelo una vez colocado el Euroadoquín.

Los Euroadoquines presentan una amplia variedad de formas, dimensiones y colores, siendo los espesores nominales de 6 a 12 cm. Los Euroadoquines se colocan sobre una capa de arena de 3 a 5 cm de espesor final, es decir, después del proceso de compactación. Los pavimentos con Euroadoquines se distinguen de los pavimentos flexibles convencionales en la existencia de varias capas, constituidas además de los Euroadoquines por una base de materia granular (zahorra artificial) sobre explanada compactada (Figura 1.2).

En ocasiones, los Euroadoquines están separados entre sí mediante distanciadores o separadores, cuya misión consiste en facilitar la penetración de la arena de sellado en las juntas, que tienen un espesor comprendido entre los 2 mm. y los 4 mm. La arena de sellado es un elemento crucial para que el comportamiento de los Euroadoquines bajo tráfico sea satisfactorio. Su presencia facilita la transmisión de esfuerzos horizontales entre los Euroadoquines, permitiendo que estos trabajen solidariamente unos con otros y soporten bien las cargas de tráfico, sea cual sea su naturaleza.

En conjunto, los Euroadoquines presentan una significativa capacidad resistente inmediatamente después de ser instalados, siendo muy adecuados cuando los valores de carga se incrementan, ofreciendo más beneficios operativos y ventajas económicas que otros pavimentos.

Ventajas de los pavimentos de Euroadoquines prefabricados de hormigón

Fabricación

Al contrario de lo que ocurre en la fabricación de la mayoría de los pavimentos flexibles, en el caso de los pavimentos de Euroadoquines no es necesario el uso de derivados del petróleo como los productos bituminosos, que además de caros, son bastante contaminantes. Por esto, los Euroadoquines tienen la ventaja de poder ser fabricados donde los áridos y cementos locales reúnen las características necesarias. Además, la energía que se requiere en su proceso de fabricación es menor que la necesaria para los pavimentos asfálticos y cerámicos.

Por otro lado, para asegurar la adecuada resistencia y durabilidad de los Euroadoquines, estos se fabrican sometiéndoles a presión y a una vibración perfectamente regulada, lo que requiere el uso de maquinaria específica para su producción en masa. Esto se traduce en un excelente control de fabricación en las distintas fases que componen dicho proceso productivo. Consecuentemente, los Euroadoquines son considerados como un producto mucho más consistente y fiable que la mayoría de los restantes pavimentos.

Ejecución

Los Euroadoquines están diseñados para poder ser colocados en obra manualmente, de manera sencilla y con pocas herramientas, aunque también se han desarrollado equipos para su colocación mecanizada. Todo esto se traduce en que para la colocación de los Euroadoquines se necesita un equipo preciso para la ejecución de pavimentos asfálticos o pavimentos rígidos. Independientemente del método de colocación, la ejecución en obra se puede realizar dentro de áreas confinada o de difícil acceso, pudiéndose resolver complicadas alineaciones o aplicarse en zonas de altas pendientes, cargas muy pesadas, muelles o aeropuertos.

Los pavimentos realizados con Euroadoquines pueden abrirse al tráfico inmediatamente después de su ejecución, lo que se traduce en la desaparición de los tiempos de espera. También en este sentido, la colocación de los Euroadoquines no depende de la temperatura ambiente como ocurre con el asfalto o con pavimentos contínuos, lo que implica una reducción del tiempo global de ejecución en obra

Comportamiento

Los Euroadoquines ofrecen numerosas ventajas de comportamiento con respecto a otros pavimentos flexibles. En particular, pueden ser fabricados para ser altamente resistentes tanto a cargas verticales repartidas o puntuales, como a esfuerzos horizontales derivados de acciones tales como las frenadas, aceleraciones o giros de vehículos pesados. Por otro lado, la resistencia de los Euroadoquines al vertido de combustibles, aceites, grasas y lubricantes en general, es muy elevada, mientras que los pavimentos bituminosos experimentan una rápida degradación ante estos vertidos.

Los niveles sonoros asociados a los pavimentos de Euroadoquines son muy similares o incluso inferiores a los asociados a otros tipos de pavimentos en el caso de superficie seca y sensiblemente inferiores cuando está húmeda. Esto resulta particularmente evidente cuando la velocidad de tráfico es inferior a los 60 Km/h siendo, por tanto, una opción magnífica para vías urbanas. Por último citar que, la resistencia al deslizamiento de los Euroadoquines se mantiene siempre por encima de otros pavimentos (Capítulo 3).

Mantenimiento

Los pavimentos de Euroadoquines tienen un largo periodo de vida útil, la cual viene determinada más por el comportamiento de la base, subbase y explanada, que por los cambios o deterioros del propio Euroadoquín. Concretamente, y como veremos en el Capítulo 5, la vida útil de cálculo que se toma para un pavimento de Euroadoquines es de 30 años, aunque la experiencia demuestra que se superan los 50 años. Durante los procesos de renovación, normalmente se prevé que entre un 90 y un 95% de los Euroadoquines originales podrán ser reutilizados. Por este motivo, estos pavimentos se reparan de forma mucho más económica que los pavimentos rígidos de cualquier naturaleza.

El hecho de que los Euroadoquines puedan ser levantados fácilmente para llevar a cabo tareas de reparación en el subsuelo, hace que este tipo de pavimento se posicione como la mejor opción en zonas que aún no poseen todos los servicios públicos instalados (sobre todo en ciudades) o en aquellas donde se prevean asientos locales debido a la existencia de rellenos inestables, o a otras causas. Las tareas de conservación se reducen a rellenar las juntas con arena de sellado cada cierto tiempo debido a la acción erosiva del medio ambiente.

Costes

Globalmente, los costes iniciales por m2 suelen ser un poco superiores a los pavimentos asfálticos, si bien, gracias a sus menores costes de mantenimiento y conservación y, sobre todo, a su facilidad de reutilización, le confieren un valor real a largo plazo excelente, resultando mucho más barato que otros pavimentos.

Esto es así porque en cualquier reparación del subsuelo o del pavimento, los gastos que se derivan de estas operaciones en pavimentos asfálticos y hormigones impresos resultan ser muy elevados. En resumen, se puede afirmar que los pavimentos de Euroadoquines son una opción con una relación coste-rendimiento excelente a largo plazo.

Posibilidades expresivas

Son muy amplias, dada la variada gama de colores, diversidad de formas y texturas, así como las múltiples disposiciones en planta que admiten los Euroadoquines, adaptándose a cualquier necesidad y consiguiéndose variados efectos estéticos.

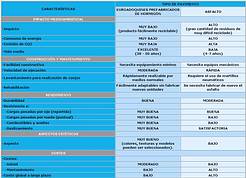

Comparación de los Euroadoquines prefabricados de hormigón con otras formas de pavimentación

De las ventajas comentadas en el apartado anterior, se deduce rápidamente que los Euroadoquines Prefabricados de Hormigón son el pavimento idóneo para usarse en múltiples circunstancias. En este sentido, hay zonas específicas de aplicación en las cuales, los Euroadoquines serán elegidos por encima de otros tipos de pavimentos gracias a su relación costo-rendimiento, cualidades estéticas, facilidad de construcción y mantenimiento. La comparación de los Euroadoquines con otros pavimentos se muestran en la Tabla 1.1.

A grandes rasgos, podríamos decir que los Euroadoquines sobresalen en términos de costes o comportamiento cuando los requerimientos sean cualquiera de los siguientes:

- Se han de soportar cargas pesadas o muy concentradas, tanto en zonas de giros de maquinaria pesada como en zonas donde se prevean grandes cargas puntuales.

- Las intensidades de tráfico sean elevadas.

- Las condiciones de la explanada sean pobres.

- El pavimento deba soportar condiciones de trabajo duras, tales como variaciones sustanciales de temperatura, vertidos de combustibles o aceites o donde se prevean asientos locales del terreno.

- Se necesite un acceso rápido a los servicios urbanos situados bajo tierra.

- El aspecto y características estéticas del pavimento sean las consideraciones principales del proyecto.

- Por exigencias de planificación se requiera cambios en las capas inferiores del pavimento en un plazo breve de tiempo.

La justificación de otras condiciones, junto con ejemplos de las ventajas del uso de Euroadoquines en distintas aplicaciones se muestran en capítulos posteriores.

Desde principios de siglo ya existían detalles específicos sobre pavimentos de adoquines, y salvo casos muy puntuales se prestaba muy poca atención a las distintas capas de la subestructura (Figura 1.1).

Tradicionalmente, los adoquines se han colocado sobre una capa de arena y ésta apoyada directamente sobre la explanada, siendo su finalidad corregir las irregularidades de la capa inmediatamente inferior, y las posibles variaciones en los espesores de los adoquines. Esta capa solía tener unos 5 cm de espesor tras la compactación de los adoquines (Capítulo 6), y desde un principio, se especificó que la arena no tuviera más de un 8% de finos. Normalmente, esta arena era la misma que se usaba para sellar las juntas entre los adoquines, aunque actualmente se usa otro tipo de arena para el sellado (ver capítulo 5 y capítulo 6).

Por otro lado, aunque en la India se han encontrado bases y subbases de grava y piedra machacada realizadas 500 años A.C., no ha sido hasta el siglo XIX, cuando se han usado más repetidamente. En estos casos, se usaba también greda mezclada con grava, para estabilizar el terreno cuando éste era malo. De todos modos, pocos progresos se han hecho en el uso de bases y subbases hasta la década de los 70, donde con la ayuda de estudios específicos, se pudo analizar fielmente su importancia, así como los espesores recomendados para las distintas situaciones de carga y tipos de explanada.