Inscríbete y crea tu propia colección de obras y artículos

Diagnosis de forjados con cemento aluminoso: el hormigón

Extracción y reconocimiento de muestras

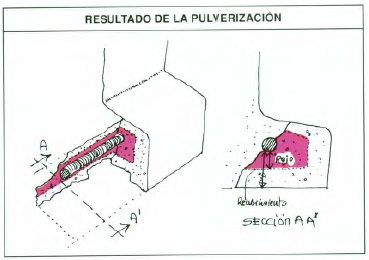

Se romperá la aleta inferior de la vigueta a una distancia de 50 cm del soporte, hasta llegar a descubrir la armadura.

Se sugiere extraer la muestra de hormigón a una distancia aproximada de 50 cm del extremo porque se entiende que, teniendo en cuenta las luces usuales de las viviendas, es una zona con tensiones mínimas. El buen criterio del técnico que haga la extracción deberá corregir esta sugerencia y adecuarla a cada circunstancia .

Se preve extraer una muestra de hormigón tanto para poder estimar la resistencia de éste como para poder observar el interior de la viga y obtener fragmentos no contaminados por la acción directa de la atmósfera.

Es interesante romper una esquina de la aleta inferior de la vigueta, hasta llegar a observar la armadura, con la finalidad de:

- Determinar si el hormigón es armado o precomprimido.

- Conocer con qué clase de cemento se fabricó . Hay que observar el color.

- Tener un cierto conocimiento de la calidad del hormigón:

- Calidad de los áridos (si en la fractura se observa la presencia de micas o áridos estirajados) .

- Porosidad .

- Resistencia aproximada de la pasta : observar si los áridos se presentan limpios y enteros o si se han roto al mismo tiempo que la pasta.

- Presencia de áridos potencialmente inestables, como es el caso de las piritas, con aspecto negruzco y rodeados de aureolas blancas.

- Disponer de una superficie próxima a la armadura, donde realizar un estudio rápido sobre la penetración de la carbonatación: prueba del pH.

- Obtener una muestra para analizarla químicamente y conseguir más indicios sobre el tipo de conglomerante utilizado, y para disponer de una muestra del material para posibles pruebas ulteriores.

| LA MUESTRA |

| Es preciso que la fractura de la muestra sea reciente y que no proceda de desconchados o fisuras anteriores, para que se pueda estimar la resistencia y la carbonatación. El tamaño mínimo de la muestra debe ser el de medio paquete de tabaco. Es necesario abrir hasta llegar a la armadura. Posteriormente, y como protección, hay que pintarla con resinas epoxi. |

Se trata de hormigón precomprimido

Según el tipo de armadura que se observe en la fractura del hormigón (redondos en barras o alambres de acero, solos o en forma), se puede determinar si el hormigón es armado o precomprimido con la armadura pretensada.

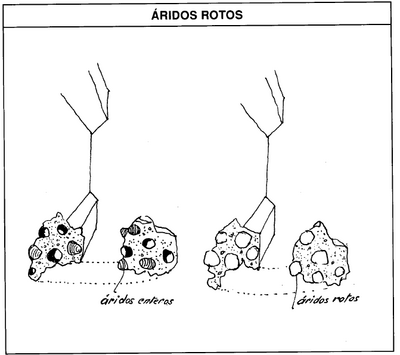

Áridos rotos en la fractura

Para hacer una estimación de la calidad resistente del hormigón, es necesario examinar la superficie de fractura al extraer la muestra.

Si los granulados se rompen junto con la pasta que liga el hormigón, se entenderá que la resistencia de la pasta es del mismo orden, como mínimo, que la de los áridos.

Si los áridos no aparecen rotos en la fractura, es lógico deducir que la resistencia de la pasta y, en consecuencia, del hormigón, es muy baja, y se puede dudar seriamente de la posibilidad de mantenerlo . En este caso, y a falta de otros síntomas, se aconseja hacer una comprobación de la resistencia mecánica mediante la rotura de testigos o mediante pruebas de carga.

Superficie de fractura pulverulenta

Si la superficie de fractura aparece pulverulenta y la pasta se ha desmenuzado en el momento de la fractura, se presupondrá la presencia de un hormigón de muy baja calidad.

En el caso de forjados antiguos, en los cuales no existe capa de compresión solidaria con la vigueta, se propone, como método sencillo para comprobar la seguridad de las piezas de hormigón precomprimido, examinar la situación de la manera siguiente:

- Si la fractura del hormigón es limpia, no pulverulenta, y los áridos se han roto en la fractura, es decir, no sobresalen de la superficie de ésta, se puede deducir que el hormigón tiene una resistencia normal y superior, por tanto, a los 150 kg/cm2.

- Si la fractura del hormigón no es limpia, sino que es pulverulenta y los áridos aparecen enteros, indica que se trata de un hormigón de baja resistencia. En este caso: M / W ≤ 75 Kg/cm2, donde M es el momento flector de rotura y W es el momento resistente de la sección del hormigón total.

Para el caso de piezas armadas, existe suficiente teoría de soporte que no es necesario repetir aquí. Puede considerarse que la resistencia del hormigón no tiene excesiva importancia en la seguridad final de una pieza a flexión si la resistencia está por encima de los150 kg/cm2, lo cual tiene lugar cuando se da la primera situación.

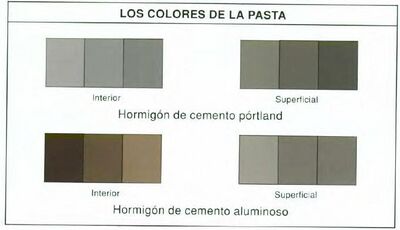

Color de la pasta

Como se ha dicho antes, la propiedad física más representativa de los materiales que constituyen una vigueta de hormigón es su color.

En el caso de viguetas de cemento portland con los áridos habituales, no se da ningún cambio de color : la superficie interior y la exterior son de un gris claro. Como se ha indicado antes, la superficie exterior es más oscura a causa de la utilización de cenizas volantes y/o desencofrantes.

Las vigas de cemento aluminoso suelen ser siempre oscuras y la fractura presenta un color parduzco, más parecido al chocolate cuanto más avanzada se encuentra la degradación de un cemento.

En las fotografías adjuntas se puede comparar el color de una viga de Cemento Aluminoso con una de Cemento Portland.

Los tonos pardos en el interior del hormigón constituyen una característica identificadora del cemento aluminoso en proceso de "conversión" o totalmente "convertido" . A pesar de esto, y para evitar errores a causa de posibles contaminaciones colorantes o polvillo de color, es recomendable completar esta observación con otras pruebas, como los análisis químicos cualitativos que se proponen en esta misma metodología y que se pueden realizar "in situ", en el despacho o en un laboratorio especializado, si se precisara mayor garantía o surgieran dudas .

Color del árido

La presencia de áridos de color muy oscuro, negruzco, rodeados de una aureola blanquecina, es signo de una reacción entre el árido y el cemento, característica de las calizas con contenido de sulfuros o piritas.

Los hormigones que contienen estos áridos son inestables y acaban por perder toda la resistencia por fragmentación de la masa, causada por las expansiones que provoca la reacción.

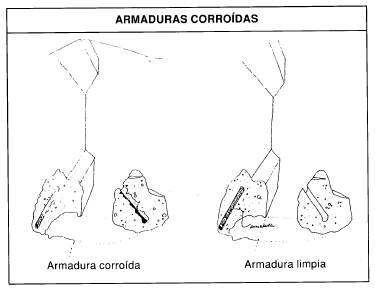

Armaduras corroídas

Si la muestra extraída llega hasta la armadura, como se ha recomendado antes, se puede observar directamente el estado de ésta y apreciar su posible corrosión.

La corrosión de la armadura es uno de los problemas más graves que puede presentar una vigueta. La adherencia acero-hormigón es imprescindible para que el hormigón armado y sobre todo el precomprimido puedan resistir esfuerzos de flexión . La corrosión de la armadura, aunque sea superficial, hace imposible esta adherencia.

La pérdida de sección, causada por la corrosión, de los redondos de armar, que en otros casos puede ser muy importante tenerla en cuenta, resulta poco relevante en los forjados . La expansión producida por la corrosión rompe siempre el débil revestimiento de hormigón y la adherencia es materialmente imposible.

Riesgo de corrosión de las armaduras

Al margen de la inestabilidad del conglomerante, el aspecto más importante respecto de la durabilidad de un forjado es la posibilidad de corrosión de la armadura.

| La armadura, en el interior del hormigón, está protegida de la corrosión, si: |

| 1.el pH es suficientemente básico (>9,5) 2.No hay agentes corrosivos |

1.El pH es suficientemente básico (no ácido)

En el interior del hormigón nuevo, la basicidad está garantizada por la cal en forma de hidróxido.

Con el tiempo, la cal reacciona en contacto con el anhídrido carbónico del aire para formar carbonato cálcico, estable en la naturaleza : se carbonata. Esta reacción se inicia en la superficie, donde el contacto con el aire es directo, y avanza hacia el interior del hormigón a una velocidad que depende de la facilidad de acceso del aire : lenta con una buena compacidad, rápida con porosidad .

La desaparición del hidróxido (convertido en carbonato) provoca una disminución de la basicidad, porque que el pH baja, y con ella la protección de la armadura que se encuentra en un ambiente cada vez, relativamente, más ácido .

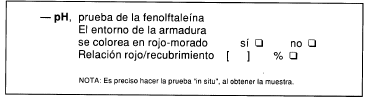

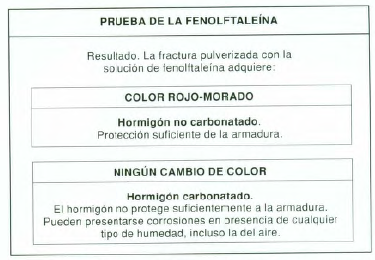

El ensayo debe realizarse "in situ" e inmediatamente después de la rotura de la muestra para evitar que la superficie de rotura se carbonate por el contacto con el C02 del aire y falsee el resultado . Por la misma razón debe evitarse que la superficie de la fractura coincida con alguna fisura anterior.

Cuando alrededor de la armadura el pH es inferior a 9 - 9,5, es muy posible que, ante una situación de humedad, la armadura entre en corrosión. Una simple aplicación de fenolftaleína, con su viraje al rojizo, que se produce cuando el pH está comprendido entre 8 y 9,8, señala que la protección básica de las armaduras es suficientemente alta.

La relación entre la sección protegida, rojiza en la prueba, y el grueso total del recubrimiento de la armadura, relación rojo/recubrimiento, puede informar sobre la expectativa de protección de la armadura en el futuro, atendiendo al tiempo que ha tardado en producirse la carbonatación actual.

2. No hay agentes corrosivos

El riesgo de corrosión de la armadura no se limita solamente a la oxidación aérea que puede ser reconocida con la medición del pH . La presencia de ciertos agentes químicos puede provocar también su ataque y destrucción.

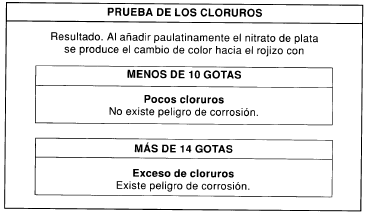

De entre los muchos agentes que, incluidos en el hormigón, podrían resultar agresivos para el acero, es necesario limitarse a proponer el control de los cloruros porque, en la historia de los hormigones, en nuestro país, habían sido utilizados a la ligera como aditivos del hormigón, por lo cual representan un peligro real.

La determinación cualitativa de la presencia del exceso de cloruros puede servir también para estimar la probabilidad de un riesgo de corrosión generalizada. El cemento aluminoso casi no contiene cloruros, incluso menos que el pórtland . En la época a qué se refiere este estudio (= 1955) existía una práctica frecuente en la industria que consistía en trabajar con cemento pórtland y un acelerador : el cloruro cálcico . Existe constancia de que, en algunos casos, la incorporación de aluminoso se produjo sin ninguna modificación de este proceso . Sencillamente, se sustituyeron x kg de pórtland por x kg de aluminoso . El uso de aceleradores de fraguado, a menudo a base de cloruros, y el del cemento aluminoso responden a una misma demanda : acelerar el endurecimiento del hormigón para aumentar la producción con un mínimo de inmovilizado.

Cuando el pH es bajo y/o se observa la presencia de cloruros, aunque no haya indicios de las consecuencias de la corrosión, es cuando se hace necesaria una observación casi permanente, anual, del forjado, sobre todo después de haberse producido escapes de agua . En este caso es imprescindible dejar las viguetas registrables para su observación continuada.

Detección del cemento aluminoso

La manera más sencilla de identificar la presencia de cemento aluminoso en un hormigón es observar el color de la pasta. El color gris oscuro del hormigón nuevo cambia a tonos cada vez más parduzcos al producirse el proceso de "conversión" cristalina. Al cabo de una veintena de años, el hormigón de aluminoso está prácticamente "convertido" del todo y su color es el síntoma más característico de esta "conversión".

Con todo, y para evitar el error de diagnóstico que podría provocar la presencia de colorantes, se proponen dos pruebas muy sencillas que, si bien individualmente tienen una fiabilidad limitada con algunos resultados dudosos, si se hacen simultáneamente, resultan seguras en la mayoría de casos.

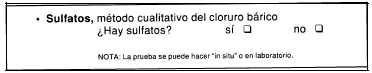

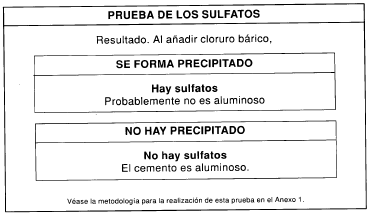

En nuestro país, no es corriente que los áridos o el agua lleven cantidades apreciables de sulfatos . Los únicos sulfatos que se detectan en el análisis químico basado en el cloruro bárico son casi exclusivamente los que constituyen el "regulador de espesamiento" contenido en el cemento pórtland. Por lo tanto, en la mayoría de casos, el análisis de polvillo de cemento de la viga, con el cloruro bárico, puede determinar si el conglomerante es pórtland o no y, si no lo es, porque no se detectan los sulfatos, probablemente se trata de aluminoso, sobre todo si los síntomas coinciden con otros aspectos ya tratados : el color oscuro de la pasta, el viraje hacia el marrón, etc.

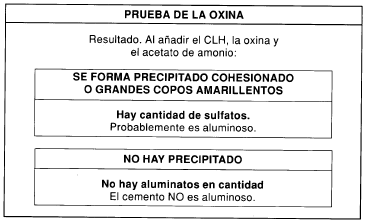

Otra prueba muy sencilla para confirmar que un hormigón contiene cemento aluminoso ese¡ test llamado BRE o de la oxina, desarrollado por el "Building Research Establishment".

El test BRE

Este test es relativamente fácil . Se basa en el principio de que el hormigón aluminoso proporciona grandes cantidades de aluminio disuelto al ser tratado con hidróxido de sodio, mientras que el cemento pórtland no las da.

Decisión

¿La información recogida durante el reconocimiento, es suficiente para decidir si es necesario intervenir?

¿Es preciso realizar otros ensayos y pruebas de laboratorio para completarla?